进行失败分析的三个原因

“牢不可破”。这个词经常用于描述一种优秀的、不可战胜的产品。“它的设计是持久的。它是防水、防水、防弹的,”这样的例子不胜枚举。

像我这样的工程师听到这些说法都会窃笑。我们笑是因为我们知道没有什么是真正“牢不可破”的。它很可能是一款优秀的产品——甚至可能是经久耐用的。但在现实世界中,如果受到足够的力量、冲击、加载周期或恶劣的环境,任何东西都可能被破坏。认为《泰坦尼克号》。

那么,当一款产品真的失败了,该怪谁呢?设计师吗?制造商?销售人员吗?用户?怪物们呢?我们不要操之过急——失败往往不像乍看上去那样。

失效分析是一个过程,通过该过程被检查,以确定导致它失败的原因。有多种方法是故障分析师使用 - 例如是Ishikawa“鱼骨”图,失败模式和效果分析(FMEA)或故障树分析(FTA)。方法以方法变化,但所有人都通过观察留下的特征和线索来确定失败的根本原因。

假设你有一个产品故障。为什么要经历执行故障分析的所有麻烦呢?我想建议3个好处:

1.确定失败的根本原因

了解你的产品失败的原因是有益的。也许是设计上的缺陷使它无法发挥预期的功能。也许它在制造或材料上有缺陷。也许产品被滥用了。或者可能是它超过了使用寿命而磨损了。

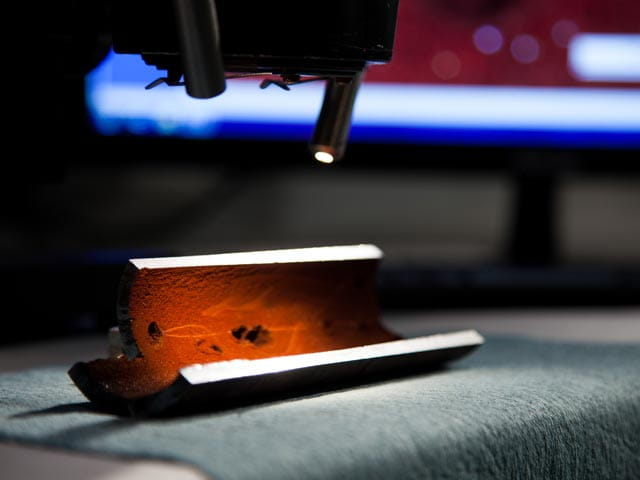

通过仔细检查产品、其破裂表面和环境,经验丰富的故障分析人员能够收集证据和观察,从而得出有关故障根本原因的结论。

在机械系统故障的情况下,故障分析人员经常使用目视检查、显微镜检查和各种冶金试验(例如化学分析、硬度和拉伸试验)来收集证据。分析师甚至可能试图在受控环境中重现失败。

2.防止将来发生类似的产品故障

一旦确定了产品失效的根本原因,就有可能制定纠正措施计划,以防止同样的失效模式再次发生。以下是一些常见的根本原因,以及相应的纠正措施:

- 设计缺陷导致失效→重新考虑在役负荷和环境影响,适当修改设计

- 制造缺陷导致的失效→重新检查制造过程(如铸造、锻造、机加工、热处理、涂装、装配),确保满足设计要求

- 物料缺陷导致失效→执行原材料质量控制计划

- 误用或滥用导致的故障→教育用户正确安装、使用、保养和维护产品

- 产品超过其使用寿命→教育用户适当的检修/更换间隔

3.提高未来的产品

了解导致一个产品失败的原因可能允许我们改进产品或其他产品的下一代版本。在对一个产品进行失败分析时,我们通常会学到我们的设计过程,制造过程,材料属性或实际服务条件的一些东西。这种有价值的洞察力可能让我们预见并避免在未来发生之前的潜在问题。

“专家就是在一个非常狭窄的领域里犯了所有可能犯的错误的人。——尼尔斯·玻尔(1885-1962)找到相关的文章,你通过yabo cba